1.热轧精轧机组AGC电液伺服系统状态监测内容

AGC液压压下设备的基本功能是控制热轧板材的轧制厚度。对于冶金轧钢设备,AGC压下电液伺服系统是热轧工艺的核心环节之一,其性能及控制精度直接影响到设备产能的发挥和热轧板带的产品质量。在研究热轧精轧机AGC系统的功能、设备构成的基础上,通过在线采集相关设备的运行状态信息,借助信息分析处理技术,实现在线实时监测,是热轧精轧机组AGC电液伺服系统状态监测的主要研究内容。

1)热轧精轧机组AGC压下控制系统

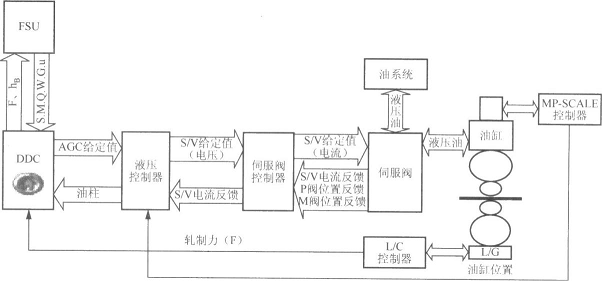

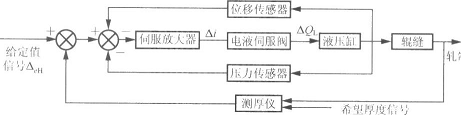

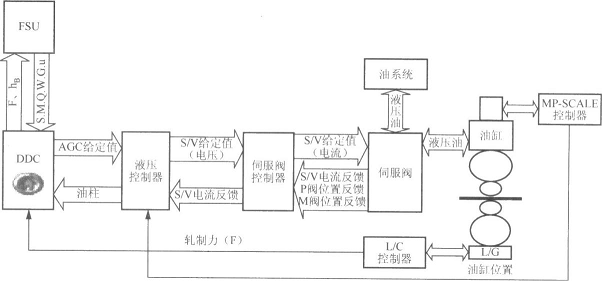

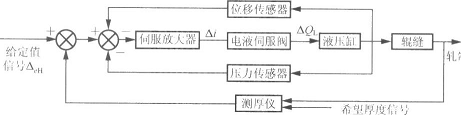

某热轧精轧机组AGC压下控制系统共有7台机架,轧钢过程中7台机架组成一个完整的控制系统,但每台机架控制原理及下作方式一致,即采用电液伺服阀直接控制辊缝。因此,通过研究单机架的工作模式,即可掌握AGC整套控制体系。以其中一台机架为例,其工作原理如下:在轧机操作侧和传动侧的牌坊上,各有一个压下油缸,两侧各有一个既有联系、又能独立工作的控制系统。在系统中由测位信号、测力信号和测厚信号组成三个反馈回路,与主回路组成闭环控制系统。热轧精轧机组AGC压下控制系统工作原理图和系统框图分别如图1和图2所示。

2)设备状态特征量

参数测量方法是液压设备状态监测中最常用的手段,其应用效果主要由选定的测量参数决定。利用参数测量方法诊断液压系统故障,要根据设备的工作原理及各检测点的位置和标准值,编制诊断的逻辑程序对关键的测点进行检测。通过比较分析实测值与标准值来确定设备故障部位及原因。AGC系统单台机架原有的控制及监测信号有上百种之多,其中有众多的中间过程控制信号,对系统的状态监测与分析没有实际意义,另有部分信号可以覆盖其他信息。通过研究AGC系统的组成及控制原理,分析并设计了系统特征的最小状态信息集合,参见表1。

图1热轧精轧机组AGC压下控制系统工作原理图

表1AGC状态特征量信息表

序号 | 名 称 | 说 明 |

1 | 油液温度 | 监测系统温度,还提供判断系统冷却器和加热器是否正常工作的信息 |

2 | 油箱液位 | 液位异常可反映系统的工作介质或冷却水的泄漏情况 |

3 | 滤油器堵塞信号 | 由原系统滤油器压差继电器发讯,判断滤油器及工作介质的状态 |

4 | 循环泵压力 | 正常工作时·此压力是相对稳定的,当循环泵发生异常时,压力信号有变化 |

5

| 系统压力 | 压力的稳定是液压AGC系统正常工作的保证,其幅值和频率是判断系统是否存在失压、管路谐振、鬯气攥作失误等故障的重要依据 |

6 | 系统压力报警信号 | 当系统压力出现异常时,由Ⅸ)c系统报警 |

7 |

伺服阀前压力 | 通过监测阀前压力,不仅可以篮测油缸和电液伺服阀的运行状态(与阕后压力及控制信号结合),同时,与系统压力相结合,还可迅速判断是否存在阀前管道破裂而产生失压等故障 |

8 | 油缸压力 | 轧翻过程中轧制力的大小及变化。与油缸位移、阀前压力及控翱信号结合,可判断电浪伺服月的运行状态 |

9 | 浊缸背压 | 此压力的主要作用是为抬辊或换辊时提供动力,在轧制过程中餐要保持压力恒定 |

10 | 伺服阀给定 | 液压控制器给伺服阀放大器发出的指令信号,用于控制流量大小 |

11

| 主阀给定

| 伺服阈控制器设定的伺服阁主阑芯位置,与主阀位置反馈共同作用构成主闱位置控制 |

12 | 先导阀给定 | 伺藏趣放大器给先导阀的控毒I指令 |

13 | 阀输出 | 饲服阀给出的反馈信号,直接参与伺服阏控制 |

14 | 主阀反馈 | 伺服阀主阁芯位置反馈信号,可宣接观测阀芯位置 |

15 | 先导阀反馈 | 先导闽位置反馈络号 |

16 | 轧制力反馈 | 辊系测得的轧制力信号,补偿压下油缸的位置控制 |

17 | AGC给定 | DDC给出的厚度控锯指令 |

18 | 油柱给定 | DDC设定的油缸位置,与液压控瓴器反馈的油缸位置信号构成油缸位置闭环控制 |

19 | 油柱反馈 | 油缸实际位鳖反馈信号,与DDC设定的油缸位置构成油缸位置闭环控制 |

20 | 故障检测 | AGC设备自诊断信息 |

2.在线监测系统

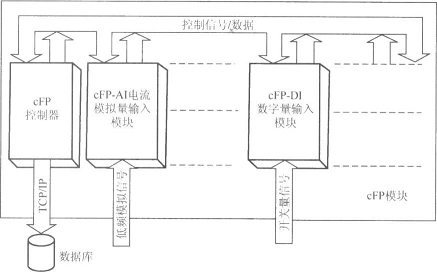

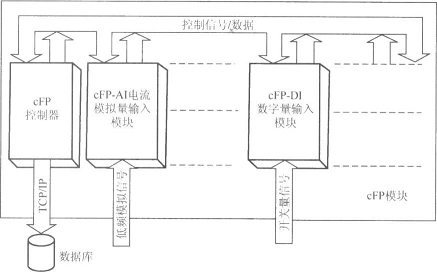

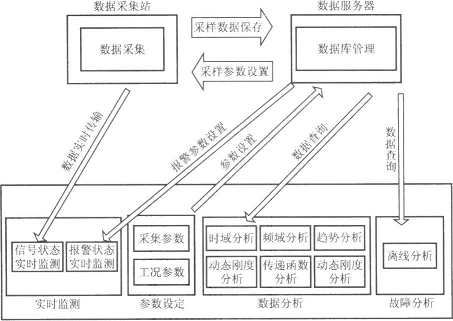

通过AGC液压压下系统的工作原理分析和反映系统特征的最小状态信息集合研究,根据信号类别(数字量和模拟量)、用途和分析要求,将AGC设备状态信息分为数字量(如继电器报警等)、动态模拟量(如轧制力、压力和位移量等)和稳态模拟量(如温度、液位等)信号,采用不同的处理方案以提高监测效率和降低在线监测系统的开发成本。状态信息数据集中存储在一台服务器中,并与信号采集站(上位机)、客户端(下位机)通过TCP/IP构成 c/s架构的在线监测局域网,如图5—63所示。通过路由接口与主干网连接,可实现远程访问。

cFP信号调理、采集模块SCXI信号讽理模块,PXI采集控制罂,采集卡

图3 6uGC在线监测系统总体结构

(1)硬件配置

信号采集系统的硬件采用在测量及自动化领域国际知名的美国National Instruments公司基于LabVlEW开发平台的虚拟仪器技术产品。动态模拟量信号采集选用PXI/sCⅪ总线的硬件平台,如图4所示。稳态模拟量、数字量信号采用cFP的工业化控制模块采集,如图5所示。为避免监测系统对原AGC控制系统信号的干扰,所有参与控制的信号采样前加装信号隔离的调理模块。

图5稳态模拟量和数字量信号采集流程

(2)监测系统软件

基于虚拟仪器技术的AGC监测分析系统开发的关键在于软件的设计与开发。所有的信号采集控制、数据处理都由软件控制,实时性和准确性要求较高。同时,数据库应有良好的兼容性。该在线监测系统客户端的监测分析软件(下位机软件)开发采用Windows 2000和 Visual Basic的应用程序开发平台,数据库系统开发采用SOL Server 2000,PxI/SCXI和cFP控制器的信号采集控制和数据处理及分析等功能(上位机软件)采用NI的LabVIEW平台开发。

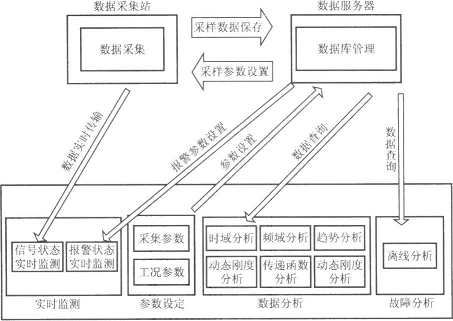

在线监测系统数据分析软件由系统设置、实时监测、数据分析及故障分析等模块构成,如图6所示。

系统设置模块的主要功能如下。

①工况参数设置包括带钢基本信息、工艺参数、报警值设定等。

②数据库管理包括用户设置、取值字典维护及常用的备份、导人等功能。

③采样控制设置包括各测点采样频率和采样时序、触发逻辑组态、滤波参数等设定。

实时监测模块提供状态信息的显示及异常状态的报警功能。数据分析模块可查阅历史信息并对信号进行频谱、功率谱等处理和分析。故障分析模块通过总结典型故障案例,提取故障判别方法和维修对策,以人机对话方式提示故障原因及处置方法。

3.在线监测系统在故障诊断中的应用

基于虚拟仪器技术的在线监测系统实现了AGC液压压下系统的实时状态监测,以及液压缸、伺服阀、液压泵等机械部件和控制系统的故障的快速诊断。以某次故障为例,AGC液压压下系统自动启动紧急停机保护,在线监测系统实时监测到紧停信号后对所有设备状态信息进行了保存和报警,对故障信息进行分析时发现工作侧的伺服阀阀芯位移信号有异常,阀芯无法在一侧执行到位,如图7所示,初步判定工作侧的伺服阀有单边卡堵故障,两侧 AGC液压缸无法同步,造成位置差而产生拧制系统报警和停机。在更换伺服阀备件后快速恢复了生产。下线后的伺服阀经离线解体检修确认了阀芯卡死的故障。

图6 AGC在线监测系统软件功能模块

煤矿防爆液压绞车状态监测与故障诊断系统