1、设备简介

150kN

液压电镦机是生产大型机动车气门的液压专用设备,其主要功能首先将圆柱状合结构钢通过感应加热,然后再经过液压缸的“镦粗”成“大蒜头”状,为后续的机械加工准备。该液压设备共有三条液压缸:夹紧缸、砧子缸、电镦缸。夹紧缸用于夹紧工件、砧子缸用于均匀移动感应电极,电镦缸完成对工件的“镦粗”动作。

2、系统工作原理与故障现象

(1)工作原理

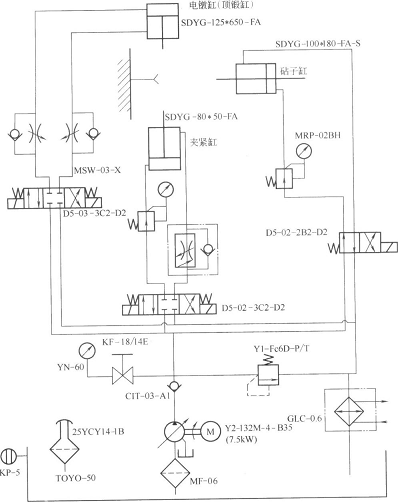

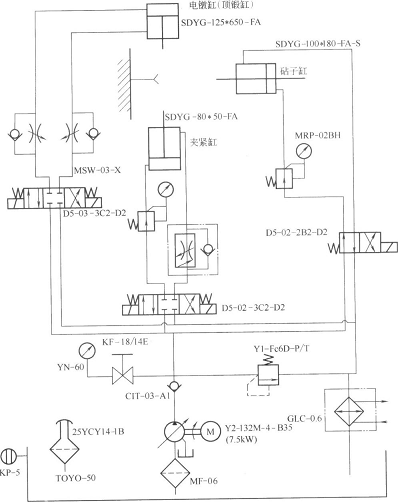

150kN液压电镦机液压原理如图7-5所示。液压泵启动后,由于电磁阀的电磁铁均处于断电状态,此时夹紧缸处于夹紧工件状态,夹紧缸输出力的大小由减压阔调定;三位电磁换向阀在两端弹簧的作用下处于中位,电镦缸、砧子缸复位,停留在原始位置。对于电镦缸,当三位电磁换阀左端电磁铁1YA通电时,电镦缸无杆腔进油,有杆腔回油,活塞杆伸出,电镦缸处于快进或工进状态(顶锻状态);当三位阀右端电磁铁2YA通电时,液压缸有杆腔进油,无杆腔回油,活塞杆缩回;系统压力随着负载的压力而变化,同时变量柱塞泵根据负载大小自动工作在快进(定量泵段)阶段或工进(变量泵段)阶段。对于砧子缸,其主要作用是带动感应加热圈给工件均匀加热,同时要承担电镦缸作用在工件上的部分作用力;砧子缸输出力的大小由减压阀调定。当三位电磁换阀左端电磁铁3YA通电时,砧子缸下腔进油上腔圈油,活塞杆向上伸出,伸出速度由调速阀调整;当三位阀右端电磁铁4YA通电融液压缸上腔进油,下腔回油,活塞杆缩回。当电磁铁5YA通电时,夹紧缸松开工件,从而完成一个动作循环。

从工作原理来看,150kN液压电镦机的设计中,电镦缸支路采用了变量泵与节流阀组成的容积节流调速回路,有效解决了轻载快进和重载慢进的矛盾,功率利用合理;砧子缸采用了调速阀的出口节流调速网路,提高了执行元件的运动平稳性,保障了对工件加热的均匀性;夹紧缸采用了断电夹紧工作状态,符合安全操作规程。从工作原理设计的角度来看,该系统的设计是合理的。然而,在该系统的调试过程中却存在着以下故障现象。

(2)故障现象

①执行元件(砧子缸、夹紧缸)只能动作一次,减压阀“不起作用”,减压阀后面的压力表显示的是系统压力,并非减压阀的调定压力。

②电镦缸返程时间太长,要求10s以内,实际近15s,严重影响生产效率(汽车配件大批量生产,对生产节拍要求很严格)。

③开机20min后,系统过热。

④电镦缸的速度稳定性差,出现了时快时慢的爬行现象。

图 150kN液压电镦机液压原理图

3、

液压机原因分析与故障排除

应当指出的是:150kN液压电镦机液压系统由于结构上的原因,采用了分离式结构,即液压元件集成在一起,液压泵电动机组、冷却器一起安装在油箱上,相互之间通过管路连接。针对以上故障现象,逐一进行了分析。

对于故障现象①:通过对现场的考察和询问,得知单独测试液压元件集成单元时,减压阀后的压力表显示的是减压阀的调定压力,并非系统压力,说明该单元本身没有问题。所以将问题集中在液压泵电动机组、冷却器、油箱上面,由于系统有压力,所以液压泵电动机组的原因也被排除在外,很自然原因出在冷却器及其连接管路上。经分段现场检查,冷却器本身没有问题,原因出现在冷却器出口至油箱的回油管路(钢管连接)上。由于回油钢管需要弯管,现场施工人员采用了灌砂后加热弯曲的方法。加热后,砂子粘在钢管内,造成系统回油被堵。那么如何解释执行元件(砧子缸、夹紧缸)只能动作一次呢?很显然,由于砧子缸、夹紧缸两个执行元件开始时的两个腔都没有油液存在,所以可以“动作”一次。而砧子缸、夹紧缸两个执行元件动作一次后,由于系统回油路被堵,进油腔的液压油变为静止崩态,所以减压阀“不起作用”了,压力表显示系统压力是正常的(静止液体压力处处相等).通过清理钢管内的砂子,并进一步清洗钢管后,安装在冷却器后面,系统正常动作。

对于故障现象②:首先计算电镦缸的返回速度

从计算数据来看,返程时间9s,小于10s的工作要求。但是仔细分析液压原理图,可见控制电镦缸的电磁换向阀(D5—02—3C2一D2)是6通径的,其最大额定流量仅为40L/min,而电镦缸无杆腔返回时所需流量为:q=vA=430×0.785×12.52=52.74(L/min)

显然,回油腔的实际流量大于其额定流量,所以造成了电镦缸返回时间过长的故障。这就是由于设计时考虑不周原因造成的。

解决方法:将电镦缸的控制阀全部改为10通径(最大额定流量为80L/min),问题得翻了圆满解决。

对于故障现象③:由于现场操作人员不看使用说明书,将安全阀调到了最高压力(打开压力表开关时,指针指到约32MPa),然后再调节减压阀的压力,使得大量的压力损失在减压阀上,同时操作人员为了试车省事,未将油箱内的油加至液位计而且未给冷却器通永,遗成了系统过热。

解决方法:加油至液位计中间位置偏上并给冷却器通水,将安全阀最高压力调至比最大工作压力(13MPa)高2MPa左右,然后调节两个减压阀至工作压力,系统过热问题得到解决。

从这一故障的原因可以看出:系统故障完全是由于使用者操作不当造成的。

对于故障现象④:从现象可以判断出,故障原因来自单向节流阀,更换了几个单向节流阀后,电镦缸爬行现象仍然未能解决,这样自然考虑到节流阀的结构上来,通过对比发现,原来所选的单向节流阀其锥度较大,调节范围小,出现了上述故障现象。

解决方法:更换了锥度较小的单向节流阀,问题得到解决。

这里举例所发生的故障出现在系统调试阶段,如果出现在使用一段时间后,

液压机液压系统的使用与维护方面的内容会逐渐显现出来,例如液压油的污染引起的种种故障问题。由于现场的故障多种多样,所以读者在现场解决实际问题时,应灵活运用所介绍的故障诊断方法,具体问题具体分析,同时注意积累经验,为液压系统的故障诊断奠定良好的基础。