1、动圈式力马达型单级液压机电液伺服阀有何特点

动圈式力马达型单级

液压机电液伺服阀没有先导级阀,由电气一机械转换器和一级液压阀构成,其结构和原理均较简单。

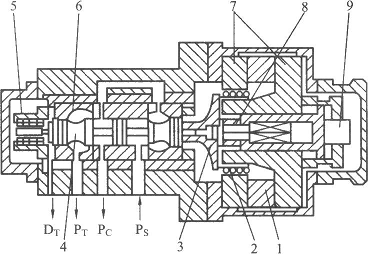

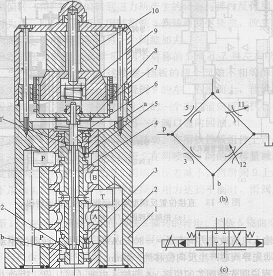

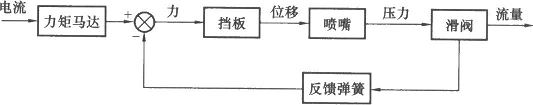

图11(a)所示为动圈式力马达型单级液压机电液伺服阀的结构图,它由力马达和带液动力补偿结构的一级滑阀两部分组成。永久磁铁1产生一固定磁场,可动线圈2通电后在磁场内产生力,从而驱动滑阀阀芯4运动,并由右端弹簧8作力反馈。阀左端的位移传感器5,可提供控制所需的补偿信号。因阀芯带有液动力补偿结构,故控制流量较大,响应快。

(a)结构图;(b)原理框图 l-永久磁铁;2-可动线翻;3-线圈架;4-阀芯(滑阀);5-位移传感器;6-阀套;7-导磁体 8-弹簧 9-零位调节螺钉

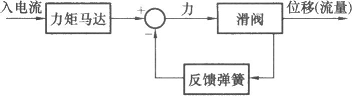

图11动圈式力马达型单级液压机电液伺服阀结梅图与原理框图

额定流量为90~100L/rain的阀在4-40%输入幅值条件下,对应相位滞后90。时,频响为200Hz,常用于冶金机械的高速大流量控制。

动圈式力马达型单级液压机电液伺服阀的原理框图如图11(b)所示。

2、液压机喷嘴挡板式力反馈型两级液压机电液伺服阀有何特点

液压机喷嘴挡板式力反馈两级液压机电液伺服阀多用于控制流量较大(80---250L/min)的场合。两级液压机电液伺服阀由电气一机械转换器、先导级阀和功率级主阀组成,种类较多。喷嘴挡板式力反馈液压机电液伺服阀是使用量大、适用面广的两级液压机电液伺服阀。

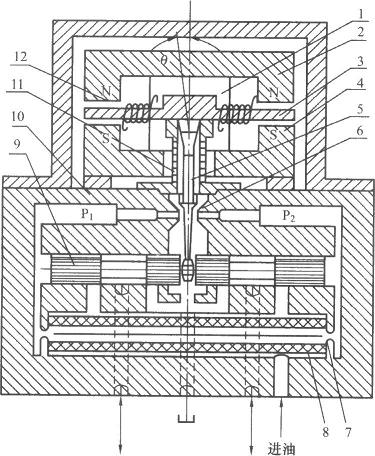

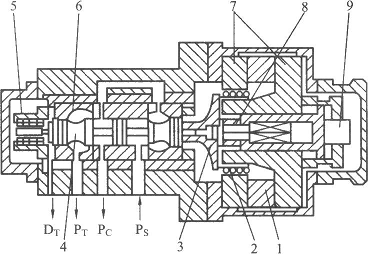

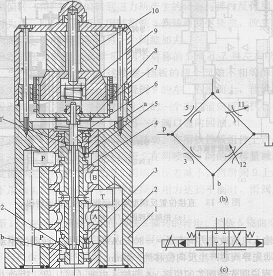

图8-12(a)所示为液压机电液伺服阀结构,它由力矩马达、喷嘴挡板式液压前置放大级和四边滑阀功率放大级等三部分组成。衔铁3与挡板5连接在一起,由固定在阀座11上韵弹簧管10支撑着。挡板5下端为一球头,嵌放在滑阀9的凹槽内,永久磁铁叠、和导磁体2、4形成一个固定磁场。

输入

(a)结构图,(b)原理框图

1-永久磁铁;2,4-导磁体;3-衔铁;5-挡板;6-喷嘴;7-固定节流孔;8-过滤器;9-滑阀;10-弹簧管;11-阀体; 12-线圈

图12液压机喷嘴挡板式力反馈液压机电液伺服阀结构图与原理框图

当线圈12中没有电流通过时,导磁体2、4和衔铁3间四个气隙中的磁通者是晚,且方向相同,衔铁3处于中间位置。

当有控制电流通入线圈12时,一组对角方向的气隙巾的磁通增加,另一维对角方向的气隙中的磁通凛小,于是衔铁3就在磁力作用下克嘏蔫嫒管-10的弱性反作用力而偏转一角度,并偏转到磁力所产生的转矩与弹性反作用力所产生创反转矩平衡时为止。同时,挡板5因髓衔铁3偏转丽发生挠曲,改变了它与两/喷嘴6闻的阀隙,一个阔隙减小,另一个间加大。

通人伺服阀的压力油经过滤器8、两个对髂舳节流孔7和左右喷嘴6流出通向回法路。当挡板5挠曲出现上述喷嘴一挡板的两个问隙不相等的情况时,碍喷嘴后侧的压力就不相等,它们作用在潦阍9的左、右端殛上,使滑阀晕向相应方向移动一段距离,压力油就通过滑阀9上的_个阀口输趣渍压执行机构,由淘压执行机构回来的油液则经滑阀9上的另一个阀口通向回油。

滑阀9移动时,挡板5下端球头跟着移动。.在衔铁挡摄组件上产生了一个车!矩,使衔铁3向相应方向偏转,并使挡板5在两喷嘴6阍的偏移量减少,这就夷反馈作用。反馈作用的结果是使瀑搁9两端的压差减小。当滑阀9上的液压作月力和挡板5下端球头因移动而产生妁弹性爱作用力达封平衡时,滑阀9便不再利动,并一直使其阀口保持在这一开度上。

通入线圈12的控制电流越大,使衔铁3偏转的转矩、挡板5挠曲变形、滑阀j两端的压差以及滑阀9的偏移量就越大,伺服阎输出的流量也越大。由于滑阀9倒位移、喷嘴6与挡板5之间的间隙、衔铁3的黼郝依次和输入电流成正比,因嘲这种阀的输出流量也和电流成正比。输入电流反尚时,输出流量也反向。

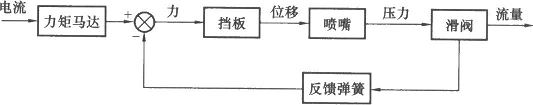

喷嘴挡板式力反馈电液伺服褥构原理框萄如罄客:12)所示。

双喷嘴挡板式电液伺服阕具有线性度好、动态应快、压力灵敏度高、阀蔼基本处于浮动、不易卡阻、温度和压力零漂小等优点;其缺点是抗污染能力霸[喷嘴挡板级闯黥较小(仅0.02~0.06mm),阀易堵塞],内泄漏较大、功鞘失大、效率低,力反馈回路包围力矩马达,流量大时提高阀的频宽受到限制。

3、直接位置反馈型

液压机电液伺服阀有何特点

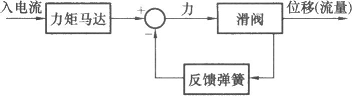

直接位置反馈型液压机电液伺服阀的主阀芯与先导阀芯构成直接位置比较和反馈,其工作原理如图13所示。

图13中,先导阀直径较小,直接由动圈式力马达的线圈驱动,力马达的输人电流为0~±300mA。

(1)当输入电流i=0时,力马达线腻的驱动力Fi=0,先导阀芯位于主阀零位没有运动。

(2)当输入电流逐步增大到I=300mA时,力马达线圈的驱动力也逐步增大到约为40N,压缩力马达弹簧后,使先导阀芯产生位移约为4mm。

图13直接位置反馈型液压机电液伺服阀的工作原理图

(a)控制原理图;(b)结构图

(3)当输入电流改变方向有I=-300mA时,力马达线圈的驱动力也变成约-40N,带动先导阀芯产生反向位移约-4mm。

上述过程说明先导阀芯的位移z芯与输入电流I成比例,运动方向与电流方向保持一致。

先导阀芯直径小,无法控制系统中的大流量;主阀芯的阻力很大,力马达的推力又不足以驱动主阀芯。

解决办法是,首先用力马达比例地驱动直径小的导阀芯,然后用位置随动(直接位置反馈)的办法让主阀芯等量跟随先导阀运动,最后达到用小信号比例地控制系统中的大流量之目的。

主阀芯两端容腔为驱动主阀芯的对称双作用液压缸,该缸由先导阀供油,以控制主阀芯上下运动。由于先导阀芯直径小,加工困难,为了降低加工难度,可将先导阀上用于控制主阀芯上下两腔的进油阀口由两个固定节流孔代替,这样先导阀可看成是自两个带固定节流孔的半桥组成的全桥。为了实现直接位置反馈,将主阀芯、驱动液压缸、先导阀阀套三者做成一体,因此主闽芯位移z,(被控位移)反馈到先导阀上,与先导阀套位移X套相等。当先导阀芯在力马达的驱动下向上运动产生位移z芯时,先导阀芯与阀套之间产生开口量X芯-z套,主阀芯上腔的回油口打开,压差驱动主I碍芯自下而上运动,同时先导阀El在反馈的作用下逐步关小。当先导阀I=I关闭时,主阀停止运动且主阀位移却一z套=z芯。反向运动亦然。在这种反馈中,主阀芯等量跟随先导阀运动,故称为直接位置反馈。

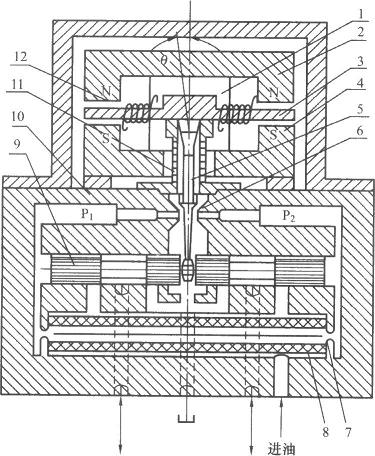

图14(a)是DY系列直接位置反馈型

液压机电液伺服阀的结构图。上部为动圈式力马达,下部是两级滑阀装置。

压力油由P口进入,A、B i=I接执行元件,T日圆油。由动圈7带动的小滑阀6与空心圭滑阀4的内孔配合,动圈与先导滑阀固连,并用两个弹簧8、9定位对中。小滑阀上的两条控制边与主滑阀上两个横向孔形成两个可变节流口11、12。p口来的压力油除经主控油路外,还经过固定节流秘3、5和可变节口11、12,先导阀的环形槽和主滑阀中部的横向孔到了回油日,形成如图13(b)所示的前置液压放大器油路(桥路)。显然,前置缀液压放大器是由具有两个可变节流口11、12的先导滑阀和两个固定节流口3、5组合而成的。轿路中固定节流口与可变节流口连接的节点a、b分别与主滑阀上、下两个台肩端阀面连通,主滑阀可在节点压力作用下运动。平衡位置时,节点a、b的压力相同,主滑阀保持不动。如果先导滑阀在动圈作用下向上运动,节流口11加大,节流口12减小, a点压力降低,b点压力上升,主滑阀随之向上运动。由于主滑阀又兼作先导滑阀的阀套(位置反馈),故当主滑阀向上移动的距离与先导滑阀一致时,停止运动。同样,在先导滑阀向下运动时,主滑阀也随之向下移动相同的距离。故为直接位置反馈系统。这种情况下,动圈只需带动小滑阀,力马达的结构尺寸就不至于太大。

液压机主阀芯凸肩控制棱边与阀体油窗口的相应棱边的轴向尺寸是零开口状态精密配合,在工作过程中,动圈的位移量、先导阀芯的位移量与主阀芯的位移量均相等,而动圈的位移量与输入控制电流成比例,所以输出流量的大小在负载压力恒定的条件下与控制电流的大小成比例,输出流量的方向则取决于控制电流的极性。除控制电流外,在动圈绕组中加入高频小振幅颤振电流,可以克服阀芯的静摩擦,保证伺服阀具有灵敏的控制性能。

液压机动圈滑阀式力马达型两级电液流量伺服阀的优点是力马达结构简单、磁滞小、工作行程大;阀的工作行程大、成本低、零区分辨率高、固定节流孔的尺寸大(直径达0.8mm)、抗污染能力强;主阀芯两端作用面积大,加大了驱动力,使主阀芯不易被卡租。该阕价格低廉,工作可靠性高,且便于调整维护。特别适合用子。般工业设备的液压伺服控制。